1, a అంటే ఏమిటిడైమండ్ వృత్తాకార రంపపు బ్లేడ్

డైమండ్ వృత్తాకార రంపపు బ్లేడ్అనేది సాధారణంగా ఉపయోగించే కట్టింగ్ సాధనం, ఇది రంపపు బ్లేడ్ లోపలి లేదా బయటి చుట్టుకొలతపై ఉన్న డైమండ్ కట్టింగ్ ఎడ్జ్తో కూడిన రంపపు బ్లేడ్.ఇది రాళ్లు మరియు సిరామిక్స్ వంటి కఠినమైన మరియు పెళుసుగా ఉండే పదార్థాల ప్రాసెసింగ్లో విస్తృతంగా ఉపయోగించబడుతుంది.డైమండ్ సా బ్లేడ్ ప్రధానంగా రెండు భాగాలను కలిగి ఉంటుంది: సబ్స్ట్రేట్ మరియు బ్లేడ్.సబ్స్ట్రేట్ అనేది అంటుకునే బ్లేడ్కు ప్రధాన సహాయక భాగం, అయితే బ్లేడ్ అనేది ఉపయోగం సమయంలో మొదలయ్యే కట్టింగ్ భాగం.ఉపయోగం సమయంలో బ్లేడ్ నిరంతరం వినియోగిస్తుంది, అయితే సబ్స్ట్రేట్ తినదు.కట్టింగ్ హెడ్ లోపల డైమండ్ కణాలు లోహంతో చుట్టబడి ఉంటాయి, ఇది మ్యాచింగ్ ప్రక్రియలో ప్రాసెస్ చేయబడిన వస్తువు యొక్క ఘర్షణ కటింగ్లో కట్టింగ్ పాత్రను పోషిస్తుంది.ఉపయోగం సమయంలో, మెటల్ మ్యాట్రిక్స్ మరియు డైమండ్ కలిసి వినియోగించబడతాయి.వజ్రం కంటే వేగంగా వినియోగించే మెటల్ మ్యాట్రిక్స్కు ఇది సాధారణంగా అనువైనది, ఇది కట్టింగ్ హెడ్ యొక్క పదును మరియు కట్టింగ్ హెడ్ యొక్క సేవా జీవితం రెండింటినీ నిర్ధారిస్తుంది.

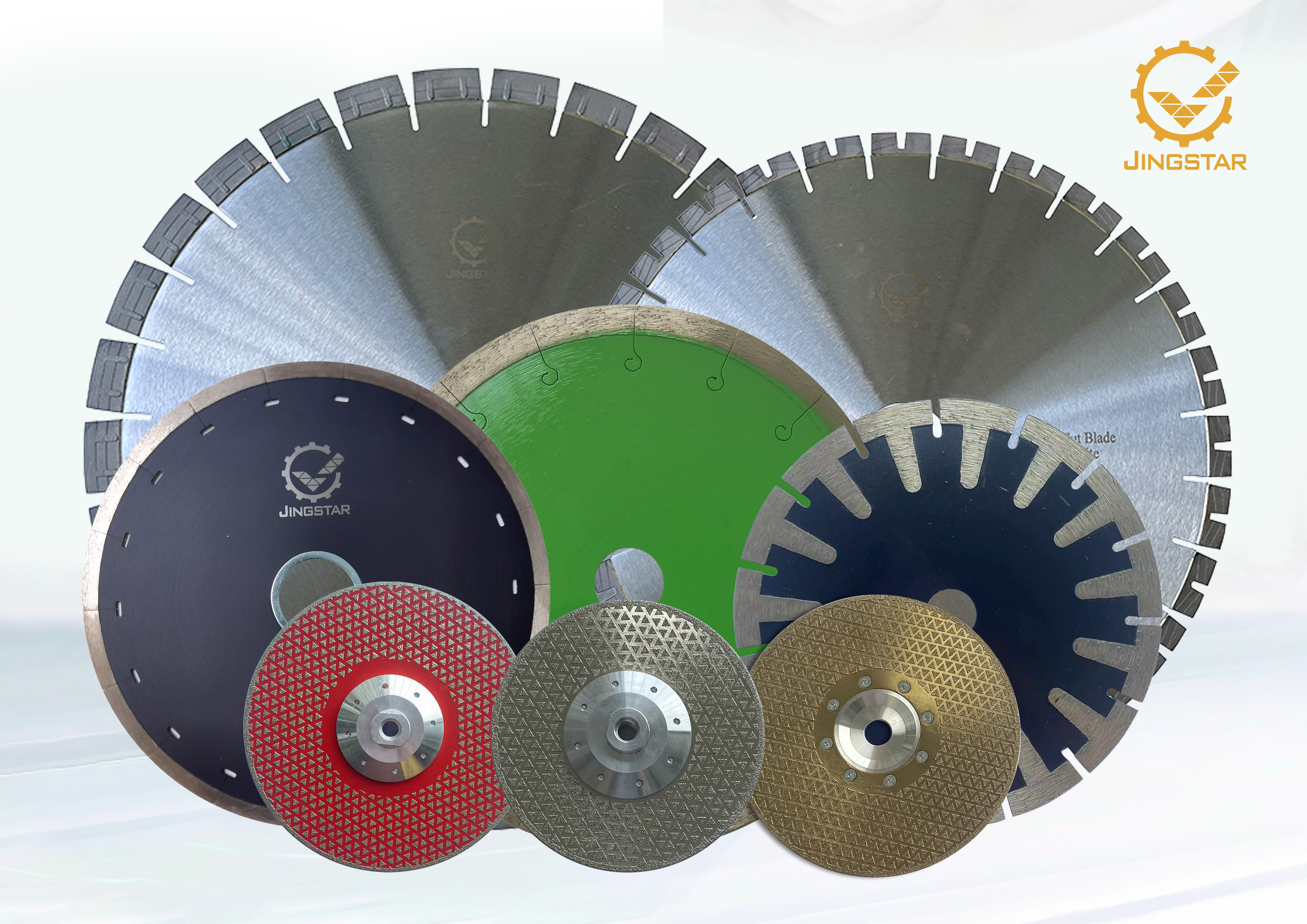

యొక్క వ్యాసం పరిధిడైమండ్ వృత్తాకార రంపపు బ్లేడ్లుపెద్దది, అనేక మిల్లీమీటర్ల చెక్కిన బ్లేడ్లు మరియు అనేక మీటర్ల వ్యాసం కలిగిన పెద్ద రంపపు బ్లేడ్లు.అనేక కట్టింగ్ వస్తువులు కూడా ఉన్నాయి మరియు కట్టింగ్ వస్తువుల నిర్మాణం, కాఠిన్యం మరియు పరిమాణం చాలా తేడా ఉంటుంది.అందువల్ల, వాటి ప్రాసెసింగ్ మరియు తయారీ పద్ధతులు, ఉపయోగించిన ముడి పదార్థాలు మరియు వినియోగ అవసరాలు అన్నీ భిన్నంగా ఉంటాయి.

2, వర్గీకరణడైమండ్ వృత్తాకార రంపపు బ్లేడ్లు

డైమండ్ వృత్తాకార రంపపు బ్లేడ్ప్రస్తుతం చైనా రాతి పరిశ్రమలో సాధారణంగా ఉపయోగించే కత్తిరింపు సాధనం, ఇది సాధారణంగా వృత్తాకారంలో ఉంటుంది.ఇది సబ్స్ట్రేట్ చుట్టూ డైమండ్ కణాలను పొందుపరచడానికి పౌడర్ మెటలర్జీ లేదా ఎలక్ట్రోప్లేటింగ్ వంటి పద్ధతులను ఉపయోగిస్తుంది.కటింగ్ ప్రయోజనాల కోసం ఇతర పదార్థాలను కత్తిరించడానికి మరియు చూర్ణం చేయడానికి వజ్రాల కణాల యొక్క అధిక బలం మరియు కాఠిన్యాన్ని ఉపయోగించడం.అనేక రకాలు ఉన్నాయిడైమండ్ వృత్తాకార రంపపు బ్లేడ్లుమరియు వారి వర్గీకరణ కూడా చాలా క్లిష్టంగా ఉంటుంది.సాధారణంగా అనేక వర్గీకరణ పద్ధతులు ఉన్నాయి:

1. తయారీ ప్రక్రియ ద్వారా వర్గీకరణ:

(1) సింటర్డ్ డైమండ్ రంపపు బ్లేడ్

సింటరింగ్లో రెండు రకాలు ఉన్నాయి: కోల్డ్ ప్రెస్ సింటరింగ్ మరియు హాట్ ప్రెస్ సింటరింగ్.

(2) వెల్డింగ్ డైమండ్ సా బ్లేడ్

రెండు రకాల బ్రేజింగ్ మరియు లేజర్ బీమ్ వెల్డింగ్ ఉన్నాయి.బ్రేజింగ్ అంటే హై-ఫ్రీక్వెన్సీ ఇండక్షన్ బ్రేజింగ్ సా బ్లేడ్, వాక్యూమ్ బ్రేజింగ్ సా బ్లేడ్ మొదలైన అధిక ఉష్ణోగ్రత ద్రవీభవన మాధ్యమం ద్వారా కట్టర్ హెడ్ మరియు సబ్స్ట్రేట్ను కలిపి వెల్డ్ చేయడం;లేజర్ వెల్డింగ్ అనేది మెటలర్జికల్ బంధాన్ని ఏర్పరచడానికి కట్టింగ్ హెడ్ మరియు సబ్స్ట్రేట్ యొక్క కాంటాక్ట్ అంచుని కరిగించడానికి అధిక ఉష్ణోగ్రత లేజర్ పుంజంను ఉపయోగిస్తుంది.

(3) ఎలక్ట్రోప్లేటెడ్ డైమండ్ రంపపు బ్లేడ్

ఇది బ్లేడ్ పౌడర్ను ఎలక్ట్రోప్లేటింగ్ ద్వారా సబ్స్ట్రేట్కు జోడించే ప్రక్రియ.అయితే, తీవ్రమైన కాలుష్యం కారణంగా, దేశం ఈ ఎలక్ట్రోప్లేటింగ్ పద్ధతిని క్రమంగా రద్దు చేస్తోంది.

2. ప్రాసెసింగ్ వస్తువు ద్వారా వర్గీకరణ:

మార్బుల్ కటింగ్ సా బ్లేడ్, గ్రానైట్ కటింగ్ సా బ్లేడ్, కాంక్రీట్ కటింగ్ సా బ్లేడ్ మొదలైనవి.

3. ప్రదర్శన ద్వారా వర్గీకరణ:

నిరంతర అంచు రంపపు బ్లేడ్లు, బ్లేడ్ రకం రంపపు బ్లేడ్లు, టర్బైన్ రకం రంపపు బ్లేడ్లు మొదలైనవి. వాస్తవానికి, పై వర్గీకరణ పద్ధతిలో అన్నింటినీ చేర్చలేరుడైమండ్ వృత్తాకార రంపపు బ్లేడ్లు, మరియు అనేక ప్రత్యేక ప్రయోజనం కూడా ఉన్నాయిడైమండ్ వృత్తాకార రంపపు బ్లేడ్లు.విభిన్న పదార్థాలను ప్రాసెస్ చేయడానికి వివిధ రకాల డైమండ్ రంపపు బ్లేడ్లను ఎంచుకోండి.

3, యొక్క ప్రధాన లక్షణాలుడైమండ్ వృత్తాకార రంపపు బ్లేడ్కోత

వృత్తాకార రంపపు బ్లేడ్ కటింగ్ అనుకూలమైన ఆపరేషన్, అధిక సామర్థ్యం మరియు మంచి ప్రాసెసింగ్ నాణ్యత యొక్క ప్రయోజనాలను కలిగి ఉంది.కానీ శబ్దం బిగ్గరగా మరియు బ్లేడ్ దృఢత్వం పేలవంగా ఉంది.కట్టింగ్ ప్రక్రియలో, రంపపు బ్లేడ్ కంపనం మరియు విచలనానికి గురవుతుంది, దీని ఫలితంగా వర్క్పీస్ యొక్క పేలవమైన సమాంతరత కత్తిరించబడుతుంది.

4, సామర్థ్యం మరియు జీవితకాలాన్ని ప్రభావితం చేసే అంశాలుడైమండ్ వృత్తాకార రంపపు బ్లేడ్లు

యొక్క సామర్థ్యం మరియు జీవితకాలాన్ని ప్రభావితం చేసే అంశాలుడైమండ్ వృత్తాకార రంపపు బ్లేడ్లుకట్టింగ్ ప్రాసెస్ పారామితులు, డైమండ్ గ్రేడ్, కణ పరిమాణం, ఏకాగ్రత మరియు బాండ్ కాఠిన్యం ఉన్నాయి.

1. కత్తిరింపు పారామితులు

(1) కోత వేగాన్ని చూసింది

ఆచరణాత్మక పనిలో, యొక్క సరళ వేగండైమండ్ వృత్తాకార రంపపు బ్లేడ్లుపరికరాల పరిస్థితులు, రంపపు బ్లేడ్ నాణ్యత మరియు రాయి యొక్క లక్షణాల ద్వారా పరిమితం చేయబడింది.రంపపు బ్లేడ్ యొక్క సేవా జీవితం మరియు కట్టింగ్ సామర్థ్యం పరంగా, వివిధ రాళ్ల లక్షణాల ఆధారంగా రంపపు బ్లేడ్ యొక్క సరళ వేగం ఎంచుకోవాలి.

(2) కత్తిరింపు లోతు

రంపపు యంత్రం పనితీరు మరియు సాధన బలం యొక్క అనుమతించదగిన పరిధిలో, కట్టింగ్ సామర్థ్యాన్ని మెరుగుపరచడానికి పెద్ద కట్టింగ్ లోతులను వీలైనంత ఎక్కువగా ఎంచుకోవాలి.యంత్ర ఉపరితలం కోసం అవసరాలు ఉన్నప్పుడు, చిన్న లోతు కట్టింగ్ ఉపయోగించాలి.

(3) ఫీడ్ వేగం

ఫీడ్ స్పీడ్ అనేది సాన్ చేయబడిన రాయి యొక్క ఫీడ్ వేగం.సాన్ రాయి యొక్క లక్షణాల ఆధారంగా దాని విలువను ఎంచుకోవాలి.సాధారణంగా చెప్పాలంటే, పాలరాయి వంటి మృదువైన రాళ్లను కత్తిరించడం, కత్తిరింపు లోతును పెంచుతుంది మరియు ఫీడ్ వేగాన్ని తగ్గిస్తుంది, ఇది కత్తిరింపు రేటును మెరుగుపరచడానికి మరింత అనుకూలంగా ఉంటుంది.చక్కటి-కణిత మరియు సాపేక్షంగా సజాతీయ గ్రానైట్ను కత్తిరించడం వలన ఫీడ్ వేగాన్ని తగిన విధంగా పెంచవచ్చు.ఫీడ్ స్పీడ్ చాలా తక్కువగా ఉంటే, డైమండ్ బ్లేడ్ సులభంగా నేలగా ఉంటుంది.అయితే, ముతక ధాన్యం నిర్మాణం మరియు అసమాన కాఠిన్యంతో గ్రానైట్ను కత్తిరించేటప్పుడు, కట్టింగ్ వేగాన్ని తగ్గించాలి, లేకుంటే అది రంపపు బ్లేడ్ కంపించేలా చేస్తుంది మరియు డైమండ్ ఫ్రాగ్మెంటేషన్కు కారణమవుతుంది, తద్వారా కట్టింగ్ రేటు తగ్గుతుంది.

2. డైమండ్ పార్టికల్ సైజు

సాధారణంగా ఉపయోగించే డైమండ్ పార్టికల్ పరిమాణం 30/35 నుండి 60/80 మెష్ వరకు ఉంటుంది.రాయి ఎంత గట్టిగా ఉంటే అంత సూక్ష్మమైన కణ పరిమాణాన్ని ఎంచుకోవాలి.ఎందుకంటే అదే ఒత్తిడి పరిస్థితులలో, వజ్రం ఎంత చక్కగా ఉంటే, అది పదునుగా మారుతుంది, ఇది గట్టి రాళ్లను కత్తిరించడానికి ప్రయోజనకరంగా ఉంటుంది.అదనంగా, సాధారణంగా పెద్ద వ్యాసం కలిగిన రంపపు బ్లేడ్లకు అధిక కట్టింగ్ సామర్థ్యం అవసరం, మరియు 30/40 మెష్ మరియు 40/50 మెష్ వంటి ముతక కణ పరిమాణాలను ఎంచుకోవాలి;చిన్న వ్యాసం రంపపు బ్లేడ్లు తక్కువ కట్టింగ్ సామర్థ్యాన్ని కలిగి ఉంటాయి మరియు మృదువైన రాక్ కటింగ్ విభాగాలు అవసరం.50/60 మెష్ మరియు 60/80 మెష్ వంటి సూక్ష్మ కణ పరిమాణాలను ఎంచుకోవడం మంచిది.

3. డైమండ్ గాఢత

డైమండ్ ఏకాగ్రత అనేది వర్కింగ్ లేయర్ మ్యాట్రిక్స్లో డైమండ్ పంపిణీ సాంద్రతను సూచిస్తుంది.నిబంధనల ప్రకారం, వర్కింగ్ లేయర్ మ్యాట్రిక్స్ యొక్క క్యూబిక్ సెంటీమీటర్కు 4.4 క్యారెట్ల డైమండ్ సాంద్రత 100%, మరియు 3.3 క్యారెట్ల డైమండ్ సాంద్రత 75%.వాల్యూమ్ ఏకాగ్రత బ్లాక్లోని డైమండ్ వాల్యూమ్ను సూచిస్తుంది మరియు డైమండ్ వాల్యూమ్ మొత్తం వాల్యూమ్లో 1/4గా ఉన్నప్పుడు ఏకాగ్రత 100% అని నిర్దేశిస్తుంది.వజ్రం యొక్క ఏకాగ్రతను పెంచడం వలన రంపపు బ్లేడ్ యొక్క జీవితకాలం పొడిగించబడుతుందని అంచనా వేయబడింది, ఎందుకంటే ఏకాగ్రతను పెంచడం వజ్రానికి సగటు కట్టింగ్ శక్తిని తగ్గిస్తుంది.కానీ ఏకాగ్రతను పెంచడం అనేది రంపపు బ్లేడ్ యొక్క ధరను అనివార్యంగా పెంచుతుంది, కాబట్టి కత్తిరింపు సామర్థ్యం పెరుగుదలతో చాలా ఆర్థిక ఏకాగ్రత పెరుగుతుంది.

4. కట్టర్ హెడ్ బైండర్ యొక్క కాఠిన్యం:

సాధారణంగా చెప్పాలంటే, బంధం యొక్క కాఠిన్యం ఎక్కువ, దాని దుస్తులు నిరోధకత బలంగా ఉంటుంది.అందువల్ల, అధిక రాపిడితో రాళ్లను కత్తిరించినప్పుడు, బైండర్ యొక్క కాఠిన్యం సులభంగా ఎక్కువగా ఉంటుంది;మృదువైన శిలలను కత్తిరించినప్పుడు, బైండర్ యొక్క కాఠిన్యం తక్కువగా ఉండాలి;అధిక రాపిడి మరియు కాఠిన్యంతో రాళ్లను కత్తిరించినప్పుడు, బైండర్ యొక్క కాఠిన్యం మితంగా ఉండాలి.

5, అభివృద్ధి ధోరణిడైమండ్ సర్క్యులర్ సా బ్లేడ్లు

డైమండ్ వృత్తాకార రంపపు బ్లేడ్లురాతి ప్రాసెసింగ్ పరిశ్రమలో ప్రధాన సాధనాలు.ఇటీవలి సంవత్సరాలలో, రాయి ప్రాసెసింగ్ పరిశ్రమలో ఉపయోగించే కృత్రిమ వజ్రాల సంఖ్య బాగా పెరిగింది మరియుడైమండ్ వృత్తాకార రంపపు బ్లేడ్లుపెరుగుతోంది కూడా.మొత్తంమీద, అభివృద్ధిడైమండ్ వృత్తాకార రంపపు బ్లేడ్లుదేశీయంగా మరియు అంతర్జాతీయంగా క్రింది లక్షణాలను కలిగి ఉంది: సమర్థవంతమైన మరియు అధిక-నాణ్యత రంపపు బ్లేడ్లను ఉత్పత్తి చేయడం మరియు రంపపు బ్లేడ్ గ్రేడ్ ప్రత్యేక వజ్రాలను అభివృద్ధి చేయడం;పౌడర్, మ్యాట్రిక్స్ మరియు సింటరింగ్ ప్రక్రియ యొక్క పరిశోధనపై మరింత శ్రద్ధ వహించండి;రాతి పదార్థాల యొక్క కత్తిరింపు మరియు కత్తిరింపు విధానంపై పరిశోధనపై మరింత శ్రద్ధ వహించండి;లేజర్ వెల్డింగ్ రంపపు బ్లేడ్ అభివృద్ధి చేయబడింది;భారీ పరిమాణాన్ని అభివృద్ధి చేయండిడైమండ్ వృత్తాకార రంపపు బ్లేడ్లు.ప్రస్తుతం, యొక్క అప్లికేషన్డైమండ్ వృత్తాకార రంపపు బ్లేడ్లువిస్తృతంగా వ్యాప్తి చెందుతోంది.భవిష్యత్తులో, అభివృద్ధి దిశడైమండ్ వృత్తాకార రంపపు బ్లేడ్లుకట్టింగ్ సామర్థ్యాన్ని మెరుగుపరచడం, బ్లేడ్ జీవితాన్ని చూసుకోవడం, ఉత్పత్తి ఖర్చులను తగ్గించడం మరియు పర్యావరణ పరిరక్షణను సాధించడం.

సూచన: జాంగ్ షావో మరియు హు యుల్ రచించిన "డైమండ్ అండ్ డైమండ్ టూల్స్ నాలెడ్జ్ Q&A"

పోస్ట్ సమయం: ఆగస్ట్-04-2023